Einer unserer geschätzten Kunden aus der Automobilbranche hat sich, im Rhamen eines neuen Projekts, an uns gewandt. Diesmal ging es um die Entwicklung einer neuen Generation von Bauteilen für Elektroautos. Diesbezüglich wurde ein Partner gesucht, um den bestehenden Validierungs- und Qualifizierungsaufbau soweit zu erweiteren, dass die Funktionalität der genannten Bauteile überprüft, das Design validiert und Lebensdauerteste weitaus schneller durchzuführt weren können. Zu den weiteren Anforderungen gehörten auch die parallele Prüfung mehrerer Bauteile und die Protokollierung der Prüfergebnisse in einer zentralen Datenbank.

Dies war nicht unser erstes Projekt mit dem bestagten Kunden. In früheren Projekten hatten wir bereits ein flexibles TestStand-Framework implementiert, das eine vordefinierte TestStand-Konfiguration, ein individuelles Datenbankschema und eine Sammliung von LabVIEW-Treibern umfasste. Diese LabVIEW-Treiber wurden für die Kommunikation mit dem zu prüfenden Bauteilen, den Klimakammern und der Datenbank sowie für die Alarmierung und Protokollierung entwickelt. Außerdem entwickelten wir eine Sammlung von Vorlagen, welche zum Erstellen von produktspezifische Testsequenzen verwendet werden können.

Für das neue Projekt mussten wir lediglich ein neues projektspezifisches Repository zur Quellcodekontrolle erstellen, dass flexible TestStand-Framework mit diesem Repository verknüpfen und das Datenbankschema importieren. Danach konnten wir mit der projektspezifischen Implementierung beginnen.

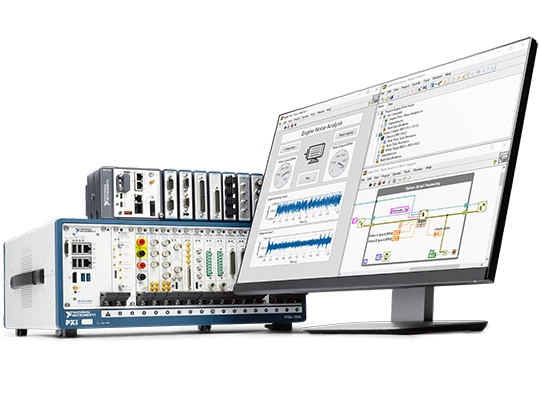

Die Testhardware bestand aus 3 identischen PXI-Racks. Die fortschrittlichen Architektur und die standardisierten Komponenten des PXI-Systems ermöglichten eine schnellere Testentwicklung. Außerdem bot das PXI-System durch die Möglichkeit, um mehrere Instrumente in ein einziges Chassis zu integrieren, eine beispiellose Flexibilität und Skalierbarkeit.

Um die parallele Prüfungen der Bauteile zu ermöglichen, implementierten wir eine spezielle Anwendung, die auf den PXI-Racks laufen konnte. Dank des modularen Aufbaus des PXI-Systems, der objektorientierten Programmierung und der fortschrittlichen Synchronisierungsoptionen in TestStand konnten wir ein Verhältnis von 95:5 zwischen parallelen und sequenziellen Tests erreichen.

Des Weiteren haben wir den Aufbau mit um eine Microsoft Windows-basierten Workstation ergänzt, auf der die zentrale Datenbank läuft und die TestStand-Sequenzen ausgeführt werden. Mit dem TestStand-Batch-Modell konnten wir die Ausführung auf 9 Fassungen aufteilen - eine Fassung für jedes zu testendes Bauteil. Außerdem passten wir das Batch-Modell von TestStand so an, dass wir diese 9 Fassungen auf die 3 PXI-Racks verteilen konnten. Dadurch konnten wir 9 Geräte an die PXI-Racks anschließen und diese über die 9 Fassungen in TestStand ansprechen.

Am Ende konnten wir fast alle Anforderungen des Projekts erfüllen, und unser Kunde war mit den Ergebnissen sehr zufrieden. Unser flexibles TestStand-Framework ließ sich leicht an die sich ändernden Anforderungen des Kunden anpassen, und wir konnten ein Produkt liefern, welches alle Erwartungen übertraf. Wir freuen uns darauf, unseren Kunden in der Automobilindustrie auch weiterhin bei ihren Testanforderungen zu unterstützen. Des Weiteren freuen wir uns darauf, in Zukunft noch mehr erfolgreiche Projekte umzusetzen.